電動車結構分析

循上一章對於電動車的歷史發展,本章將介紹電動車的基本結構。由於電動車本身為一者高資本、高技術的整合性產業,無論從上游材料(Raw Materials)、電池模組(Pack)、馬達到汽車電子、電力基礎建設等,均需要大量跨領域技術的支持。然而,與傳統汽車不同的是,電動車的動力來源來自於電池、驅動系統使用的則是馬達,兩者的變革連帶的讓車輛的配置產生驟變。

圖: 各類車款的比較

依據動力來源之不同,車輛(Vehicle)可分為四種類型。首先是傳統內燃引擎車(ICEV),該種類型的車子是世界車輛運作的大宗,其讓燃油在汽缸內完全燃燒,並經由內燃引擎轉換作為動力推進之來源,並透過變速箱多組的傳動齒輪產生速度切換。緊接著,就是油電混合電動車的誕生(HEV),但本車並不算是完全的電動車,其主要以燃油搭配電動馬達,高速時以汽油驅動引擎,低速時則以電池為動力。再者,則是市面上更為少見的燃料電動車(FCEV),該車款以氫氣和氧氣的燃燒作為燃料產生電能。最後,則是本章的重點純電動車(BEV),所謂電動車,就是完全以電池作為驅動動力,並用馬達和變流器取代原有變速箱的傳動功能。

根據德國學者Achim Kampker的研究顯示,電動車與傳統內燃引擎車的成本結構差異主要是電池。電池在電動車成本所占的比重最大,高達20~50%,這是過去傳統汽油車所沒有的投入。變化幅度次要的是驅動系統,其成本占比由原先傳統汽油車的22~24%,降低到 10~20%,下滑幅度約五成左右。其中,電動車利用變流器(39~47%)、馬達(33~43%)、整車控制器(4~8%)、傳動機構與傳動軸(8~10%)、冷卻系統(4~6%)來取代舊有的基礎引擎(35~40%)、 輔助設備(18~22%)、傳動機構(20~27%),以及排氣設備(8~11%)。最後,電動車剩下成本則由車殼(8~19%)、車底(5~9%),以及其他部分 (6~15%)所瓜分。

圖: 傳統汽車和電動車成本結構

一、底盤結構

電動汽車跟一般汽車一樣需要行駛於路上,所以行車、停車、轉變性能等要求不會有什麼劇變,唯獨懸吊裝置、操縱布局部除外,這是因為電動汽車驅動系統省略引擎、燃料系統、進氣系統、排氣系統以及點火裝置等,而改裝上馬達、電池、控制器以及轉換器等設備,其中電池需較大空間放置,因此底盤設計則並未與一般車差異太多。

(1)車體

目前汽車底盤布局可分為三大類:承載式車體(Unibody)、非承載式車體(Body on frame)和鋼管車架(Tubular Chassis)。首先,承載式車體顧名思義就是將為底盤與車艙結合一體的設計,以確保汽車過障震動時不會讓結構間產生明顯的耗損,而目前Tesla、Mercedes SLS AMG E-CELL和走平價路線的Nissan leaf、Toyota Prius車型皆以此為布局。再者,非承載式車體與承載式車體相反,即為底盤與車艙分離之設計,目前市售電動車有BMW i3/i8車型皆以此為車體設計。最後一者較特別,鋼管車架係為底盤與鋼管車架之設計,此類型車型較少,因車架需要人工焊接便無法大量生產。

A. 承載式車體

目前市售的Nissan Leaf為承載式底盤設計,使用強性較高的鋼材作為主要結構部分,使用鋰電池供應電源、前置馬達配上前輪驅動設計,車體長、寬、高個別為4,445mm、1,770mm、1,550mm,車身軸距為2,700mm,總重量達1,493至1,538公斤之間。

圖: 承載式底盤示意圖

B. 非承載式車體

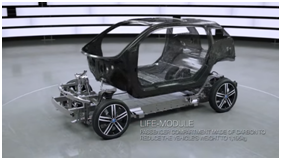

目前市售電動車有BMW i3/i8車型皆以此為車體設計,其中BMW i3車艙部分以碳纖維打造,碳纖維不僅保有剛性強度外,比其他鋼材質質量輕,也因為如此,造就BMW高價的原因之一。

圖: 非承載式底盤示意圖(BMW i3)

C. 鋼管車架

法國車廠雷諾(Renault)在2012年發表純電動力的Twizy,車體長、寬、高各為2,337mm、1,191mm、1,461mm,車體總重450公斤,採用前後各一人承坐的雙載空間,由於車體重量較為輕盈短小,加上主樣針對都會通勤所使用,因此在動力上選用17hp/5.8kgm性能的電動馬達。Renault Twizy分為Urban、Colour、Technic等三款配備等級,建議售價£6,690英鎊起跳。

圖: 非承載式底盤示意圖(BMW i3)

(2)懸吊

目前市售懸吊大多為雙A臂式懸吊、麥花臣懸吊以及多連桿式懸吊。雙A臂式懸吊由上下兩支三角形支臂所構成的,現在多為中型以上的轎車及跑車採用此類型懸吊,目前電動車有使用雙A臂式懸吊有Tesla Model S、Toyota Prius等車款。麥花臣則是雙A臂式懸吊的簡化版,構造簡單、重量輕、不占空間,為現在轎車年懸吊系的主流,目前電動車有使用麥花臣支柱式有Nissan Leaf、BMW i3等車系。多連桿懸吊為雙A臂式懸吊的複雜化版本,此懸吊能依照不同設計可表現出不同的幾何和特性,與雙A臂式差異在系統將上下A臂做分割,提供更高的設計自由度,目前電動車有使用多連桿式懸吊有Tesla Model S、BMW i3等車款。附表為分析比較目前各大廠旗下電動車最常使用的懸吊種類,本企劃主要以低成本打造,因此改使用較低成本支懸吊作為設計衍伸。

圖: 懸吊系統示意圖

二、動力配置

電動車能走多遠?又能跑多快?內部動力配置往往就是關鍵,而其中組件與傳統汽車最大的不同可分為電池和馬達兩者。由於電動車的驅動主要仰賴電池與馬達,而傳統車輛使用的是引擎,兩者的重量分佈理所當然的會有明顯差異,所以一般考量電動車系統重量通常都會重新進行構件分布的設計,並且再依據其重量分佈重新打造底盤與車體。

圖: 電動車動力配置

依據零件組裝的模式,又可以有前置前驅、後置後驅和前後馬達四驅等版本,而一般車款都使用前置前驅居多。據業界的喜好,由於電動車的模組大多放置於底盤的中後段,所以電動車的底盤軸距也會加大前後軸的距離。再者,電池模組要提供完整的動力,其通常重量較大且不可避免的有儲能有限的缺點,故而,電動車比傳統車輛更需要輕量化,底盤設計需採用輕質材料,如高強度鋼、鋁合金、高剛性塑膠材料等。本章節將再往下說明電池與馬達的特色。

圖: 電動車相關配置銷售量

(1)電池性能

伴隨全球環保、減碳風潮不斷擴大、蔓延至汽車產業,世人眼中所認知號稱移動行駛時,「零碳排」的電動車,目前正持續擴大於全球汽車市場占有率。驅動電動車行駛的核心元件─動力電池,市場需求數量正快速擴增,台灣周邊相關連上下游原材料、控制及管理模組、散熱元件等次產業,後市發展持續看好。以下整理目前市場上幾台較為出名的電動車電池表格。

表一:市面電動車電池整理

|

車型 |

TESLA |

豐田 |

雪佛蘭伏特 |

比亞迪 |

日產Nissan |

|

正極材料 |

鈷酸鋰 |

錳酸鋰 |

三元 |

磷酸鐵鋰 (鋰酸鈦) |

錳酸鋰 |

|

電池供應商 |

松下 |

松下 |

LG化學 |

比亞迪 |

AESC |

|

電池總容量 |

85kWh |

44kWh |

16kWh |

60kWh |

60kWh |

|

續航里程 |

900km |

20km |

62km |

300km |

360km |

|

電池保固期 |

8年不限里程 |

整車保3年 |

8年 |

5年 |

8年 |

|

電池價格 |

$6,8000 |

$10,560 |

$5,600 |

未公布 |

$5,499 |

|

|

註:續航里程為純電動行駛里程,數據來自官方 |

||||

一般來說,市面上的鋰電池正極材料主要有鈷酸鋰、錳酸鋰、鎳酸鋰、三元材料、磷酸鐵鋰等幾種版本。首先,普遍鋰電池多使用磷酸鐵作為正極材料,該電池擁有高達數千次的充放電額度及超過十年的使用期,有的品質較好的版本額度更可達7,000次以上的充放電週期。另外,本電池即便在高溫或過度充電時也不會像鈷酸鋰一樣產生結構性崩塌發熱而爆炸,又或是形成強氧化性物質耗損電池壽命,可說是擁有良好的使用性與安全性。

另外,業界有另一種成本較高的鋰酸鈦電池,主要為中國電動車龍頭比亞迪使用,該電池最高的可充放電達15,000次,即使經過12年也能保有80%的電容量。安全性上來說,由於正極的鈦酸鋰電勢比負極純金屬鋰的電勢高,故而不易產生鋰晶枝,放電電壓始終保持平穩,提高了鋰電池的安全性能。曾有第三方機構對鈦酸鋰電池進行測試發現,在針刺、擠壓、短路等嚴苛測試下,不冒煙、不起火、不爆炸,安全性遠高於其他鋰電池,因此也有很多業內人士認為鈦酸鋰十分適合用在對電池穩定性要求極高的軍工等領域。酸鋰具有較高的鋰離子擴散係數,可高倍率充放電。在大大縮短充電時間的同時,對循環壽命的影響較小,熱穩定性也較強。據測試,最新技術研發的鈦酸鋰電池十分鐘左右即可充滿。

即使目前電動車鋰離子電池技術發展上,仍有安全性、儲電量、成本等諸多課題待克服,但鋰離子電池的發展前景仍十分看好,美國運輸產業研調機構Navigant Research預測,全球車用鋰離子電池市場,將從2013年的32億美元,成長至2023年的241億美元。

圖: 全球鋰電池產值與成長率

(2)馬達

汽車產業已邁向電動車時代,2011年全球電動車產量推估約在104.5 萬輛左右,估計至 2016 年約可達 370 萬台,佔世界汽車總生產台數的 3.9%。電動車驅動馬達為搭載於油電混合車(HEV)、插電式油電混合車(PHEV)及純電動車(BEV),負責產生車輛行進用的驅動力及制動時能源再生的電動機。根據矢野經濟研究推估,若將電動車生產台數預測,再乘上平均每台的電動車系統領域馬達使用數量,計算出相關領域的車載馬達需求,預估 2016 年驅動馬達市場將會擴大至 531 萬個(年平均成長率 20.6%) 左右,產值為 1,155 億日圓(年平均成長率 18.9%),需求將比2011年擴大約3倍。

可變速驅動馬達若以電流種類來區分,可分為直流馬達與交流馬達兩大類。交流馬達具有效率佳、輸出大等特性,除廣泛應用於工業產品外,目前亦為電動車驅動馬達之主流,在諸交流馬達中,實際應用上則有感應馬達及同步馬達兩大類。另一個重要原因是交流馬達具煞車回生功能,而直流馬達則不易具備(改裝成本高)。目前電動車幾乎都採用永磁同步馬達(Permanent Magnet Synchronous Motors,PMSM,PM 馬達),由於可以在1分鐘內從0達到 6,000~7,000轉數,因此,已考量防止磁鐵飛散與信賴性提升等層面的內崁式永磁馬達(IPM 馬達) 就成了現在的主流。PM 馬達使用高性能永久磁鐵(釹磁鐵),效率會比其他方式的馬達更高。以相同輸出及相同扭力的馬達而言,PM 馬達可以達到更小型、更輕量,所以一直被視為高性能馬達。而就體積來說,PM 馬達可做到感應馬達的 75%左右,效率方面卻能比感應馬達更高。電動車的驅動馬達要求小型、輕量、高效率,由於體積會影響搭載性,重量與效率會影響耗電量(甚至是電動車的續航距離),所以使用的馬達必須兼具這三大要素。這就是電動車驅動馬達不能沒有 PM 馬達,甚至不能沒有釹磁鐵的理由。

表二: 馬達比較

|

要求項目 |

內容 |

直流馬達 |

交流馬達 |

|

|

繞線磁場式 |

永久磁鐵 |

感應 |

||

|

小型、輕量 |

受限的空間、總重量的降低 |

△ |

◎ |

○ |

|

高出力 |

推進加速、超越加速 低速且高扭力 較廣的速度範圍額定出力 |

△ |

◎ |

○ |

|

高回轉 |

標準 10,000 rpm |

△ |

○ |

○ |

|

高效率 |

能源成本 |

△ 效率 80~87% |

◎ 效率 90~92% |

△ 效率 79~85% |

|

高電壓 |

標準 100 伏特 |

× |

◎ |

◎ |

|

長壽命 |

免維護/免更換電刷 |

× |

◎ |

◎ |

|

低成本 |

與控制裝置的總計 |

× |

△ |

◎ |

註:◎最佳、○好、△尚可

三、電子系統配置

隨著車輛系統朝向電動化、電子化趨勢發展,電池、馬達等電子零組件占整車成本的比 例逐漸提高,而原有的引擎、變速箱等燃料系 統在整車成本的比例逐步減少。根據日本經濟產業省中國經濟產業局(Chugoku Bureau of Economy, Trade and Industry)於2011年5月的報告顯示,小型汽油車內的電子零組件僅占車輛總成本的15%,占傳統高級汽油車的29%。不過,當傳統汽油車進化成油電混合車時,以Toyota Prius為例,電子零組件的比例立刻提升至 47%,約占整車成本的一半。而純電動車,以Nissan Leaf為例,因為電池成本更高,加上系統的電 氣化與電子控制系統,因此電子零組件占整車成本的比重高達70%。

圖: 電動車電子元件占比

上述電子元件的巨量出現,其實如同傳統汽車一般,服膺於電控系統的整合。電動車的電控系統可以分為電池管理系統(BMS)和顯示系統。簡單來說。電池管理系統主要是採集電池的數據,電池充放電狀態、電池總電壓、電池總電流,每個電池箱內電池測點溫度以及單體模塊電池電壓等。由於動力電池都是串聯使用的,所以這些參數的實時,快速,準確的測量是電池管理系統正常運行的基礎。而後,系統可以對電池參數進行實時監控、故障診斷、荷電狀態(SOC)估算、行駛里程估算、短路保護、漏電監測、顯示報警、充放電模式選擇等,並通過CAN總線的方式與車輛集成控制器或充電機進行信息交互,保障電動汽車高效、可靠、安全運行。

圖: 電動車顯示系統

以下則各別介紹電控系統的功能:

(1)剩餘電量估算

電池剩餘能量相當於傳統車的油量。荷電狀態的估算是了為了讓司機及時了解系統運行狀況。實時採集充放電電流、電壓等參數,並通過相應的算法進行剩餘電量的估計。

(2)充放電控制

根據電池的荷電狀態控制對電池的充放電,當某個參數超標如單體電池電壓過高或過低時,為保證電池組的正常使用及性能的發揮,系統將切斷繼電器,停止電池的能量供給和釋放。

(3)熱管理

實時採集每個電池箱內電池測點溫度,通過對散熱風扇的控制防止電池溫度過高。由於電池個體的差異以及使用狀態的不同等原因,電池在使用過程中不一致性會越來越嚴重,系統應能判斷並自動進行均衡處理。

(4)故障診斷

電動汽車電池的工作電壓一般都比較高(90V-700V),系統應監測供電短路,漏電等可能對人身和設備產生危害的狀況。並且,系統也會通過對電池參數的採集,系統具有預測電池組中單體電池性能、故障診斷和提前報警等功能,以便對電池進行維護和更換,以保證安全。

(5)參數標定

由於不同車型使用的電池類型、數量,每個電池箱容量和數量不同,因此系統應具有對車型、車輛編號、電池類型和電池模式等信息標定的功能。電池的主要信息在車載顯示終端進行實時顯示。

留言列表

留言列表